成功加工1个零部件需要7-8小时,甚至10余小时;加工20个样件,只有1个合格,其余19个全部报废……这一幕就发生在位于两江新区的替代燃料汽车国家工程实验室(重庆)(以下简称“实验室”)。研发人员所做的事,正与汽车产业的下一个风口——氢能源汽车息息相关。

作为重庆市氢燃料电池汽车产业试点示范区,两江新区正在加快布局氢能源领域,而作为重要的汽车产业科研平台,实验室正在积极向氢能源方向转型,助力重庆甚至全国打造“氢能生态圈”。

重要研究方向开始向氢能源转型

实验室依托于中国汽车工程研究院股份有限公司组建,系国地联建工程实验室。实验室于2011年申请,2013年通过验收,其产业化实体为重庆凯瑞动力科技有限公司。

实验室主要有发动机测试评价技术、替代燃料汽车关键技术及产业化应用、替代燃料发动机关键零部件核心技术及产业化应用三个研究方向。

目前,实验室已成为一个综合实力国内一流的替代燃料汽车测试、研发中心,为替代燃料汽车的开发、试验研究、产品规模化生产服务。

“目前,全国氢能源汽车的保有量不足1万台。”实验室技术中心主任葛晓成说,与新能源电动车或燃油车相比,氢燃料汽车目前的市场占有率显得凤毛麟角,但却是汽车产业未来发展的重大趋势之一。这在国家出台的种种政策文件中可见一斑。

当“碳减排”成为全球课题,氢能源被纳入了国家战略性新兴产业。2019年,实验室承接了重庆市课题“燃料电池氢系统关键零部件开发及应用”。这标志着实验室的重要研究方向从天然气开始向氢能源转型。

0.3毫米的考验

事实上,实验室也正在沉下去做基础研究。在关键零部件的研发过程中,团队成员不断突破各种难题。

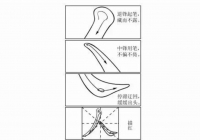

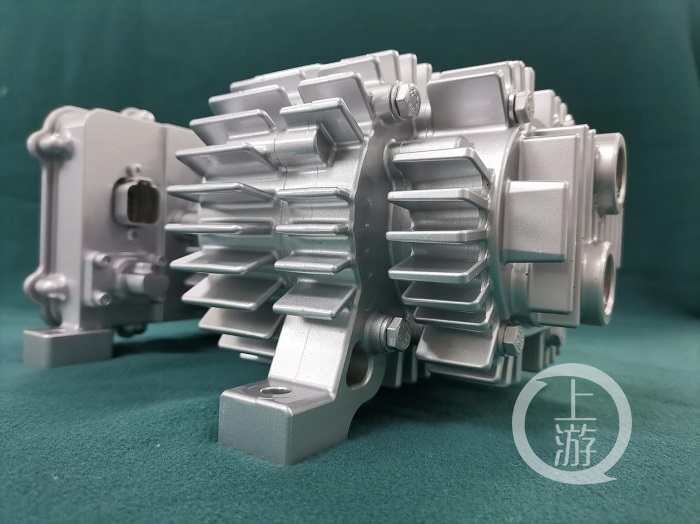

氢气循环泵是氢燃料电池发动机的关键零部件,发挥着循环多余氢气、确保氢气再安全利用等重要作用。对于氢气循环泵而言,要做到密封设计好、耐水性强、流量大、压力输出稳定等目标,技术难度相较于传统增压泵要高很多。

“0.3毫米。”当谈到氢循环泵的研发难度,葛晓成说,氢循环泵的爪和泵体间隙只有0.3毫米,这对子零件的同轴度、垂直度和平面度要求非常高。特别是在样件设计开发阶段,产品没有定型,这0.3毫米的间隙也是在很多次试装过程中、高低温性能试验过程中摸索出来的数据。这就出现了文章开头的那一幕——加工一个氢循环泵需要7-8小时,甚至10余小时;20个样件可能只有1件合格。

“累积的经验都是‘血的教训’。”葛晓成说,由于氢循环泵的爪非常锋利,几乎所有参与研发人员的手都被划伤过。0.3毫米的考验中,每个研发人员都像“匠人”一样,保持着对科研工作的初心和坚持。

建“氢能联盟”形成全产业链

在葛晓成看来,氢能源不仅能应用于汽车领域,在发电、储能等领域都大有可为,而实验室正在做的事情,正是一场伟大的“能源革命”。

今年,实验室的工作计划是完成氢能源汽车关键零部件(氢减压器、循环泵)的开发并实现产业化应用,平台实现从天然气汽车市场成功转型至氢能源汽车市场。

“我们也需要与加氢站、电堆厂家等实现更多地沟通交流。”葛晓成说,只有在政府引领下,市场积极参与,各相关产业建立起“氢能联盟”,才能更客观地了解行业布局、动态,更好地实现氢能源汽车国产化,形成氢能源全产业链,助推重庆以及全国打造可持续发展的“氢能生态圈”。

上游新闻记者 杨野

【免责声明】上游新闻客户端未标有“来源:上游新闻-重庆晨报”或“上游新闻LOGO、水印的文字、图片、音频视”等稿件均为转载稿。如转载稿涉及版权等问题,请联系上游。