重庆矢崎仪表有限公司(以下简称“重庆矢崎”),主要研发生产汽车组合仪表、汽车多功能显示器、汽车时钟等,具备年生300万台汽车组合仪表的能力,向中国丰田、沃尔沃、标致、三菱、五十铃等国际知名品牌汽车厂家供货的同时,也是国内主要自主品牌汽车厂家的核心供应商。重庆矢崎在智能化升级改造过程中,在提高生产效率和产品质量的同时,又通过新项目,解决了“富余”员工的岗位。

智能化改造后 一块电路板由3人变成1人完成

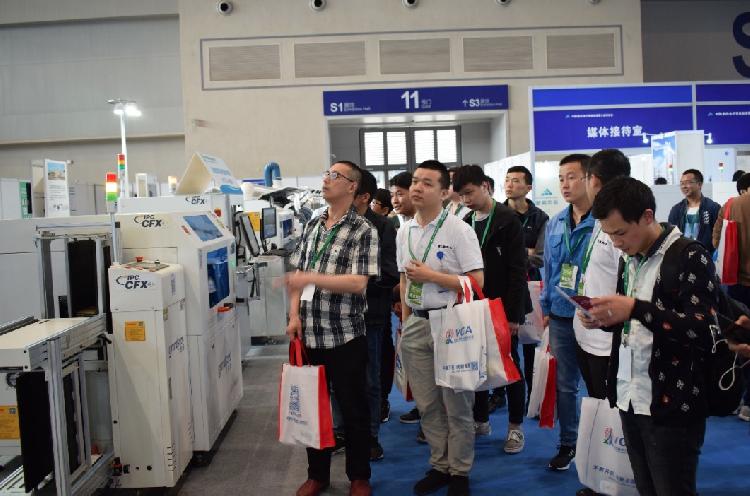

重庆矢崎智能贴装及后焊接数字化车间项目于2017年12月建成,2018年通过数字化车间认定,项目建成后实现年产数字化仪表PCB组合140万片的产能。

“以前需要3名工人合力完成一块电路板,现在只需1名工人操作即可完成。” 重庆矢崎总经理张靖介绍,实施智能化升级改造的数字化车间名叫“智能贴装及后焊接车间”,车间通过对设备智能化升级改造,以及MES、ERP应用系统无缝集成和数据统一管理,实现了系统、装备、零部件及人员之间的信息互通和有效集成。

目前,该车间所用物料全部采用ERP系统进行按需调配和管控,并对每片PCB进行二维码在线刻录,实现了对产品序列号、生产日期、部品批次、LED亮度等级等所有信息的全程追溯。

除此之外,AOI测试和IP3000、FCT、X-Ray等智能设备的数据还会自动回传到车间服务器。车间湿度、温度、防静电门禁系统也采用自动智能化管控,实现自动调控实现节能降耗。车间通过富士贴片设备的程序编程、检查设备的程序设置、软件写入设备进行网络导入研发数据到设备进行快速编程,实现快速生产程序编制。在售后服务方面,信息还可通过客户提供产品条码查询到物料状态、生产信息、测试结果,可进行精准的快速围堵追踪。

规划新项目 富余员工安置率达到90%

重庆矢崎总经理张靖告诉记者,公司依靠全球资源和强大自主研发能力,将在2019年量产13个新项目,包括通用、丰田及标致等全球项目,以及吉利、长城、广汽等自主品牌项目,达产后预计将新增年销售收入超3亿元。有了新项目,就需要扩大产能和招聘新员工,但是之前的智能化改造后,已经减少员工43名。这43名员工中只有4人自愿离职,其余39人都被安置到今年新增的两条生产线上来,安置率达到90%。

“转岗之前,我们进行了为期一个月的培训,现在工作基本上是与智能化设备打交道,技术含量更高了,也对我们的能力提出了新的要求。”杨娜是重庆矢崎总装线上的一名操作工,也是此前被智能化车间“替换”下来的一名工人。通过转岗培训,她和其他30多名工友们参与到公司新项目中来,不仅没有“失业”,还让自身技能得以提升。

上游新闻·重庆商报记者 郑三波

【免责声明】上游新闻客户端未标有“来源:上游新闻-重庆晨报”或“上游新闻LOGO、水印的文字、图片、音频视频等稿件均为转载稿。如转载稿涉及版权等问题,请与上游新闻联系。