参与研发试制“2020年北京国际风能展”发布的全球首款8MW海上风电齿轮箱攻关,参与XXMW项目的攻关研发试制,为央企风电产业抢占全球领先地位做出了积极贡献......

10月9日,重庆市第六届劳动模范和先进工作者表彰大会举行,重庆望江工业有限公司科研试制部(中心)加工中心操作工,高级技师李伟,获得了重庆市劳动模范的称号。

那么,李伟背后有哪些故事?

李伟今年34岁,作为中国兵器装备集团青年技能拔尖人才、技术能手,2014年某特种产品重点项目进入生产试制阶段,他以数控加工专家的身份被派往某国,从事数控加工指导。

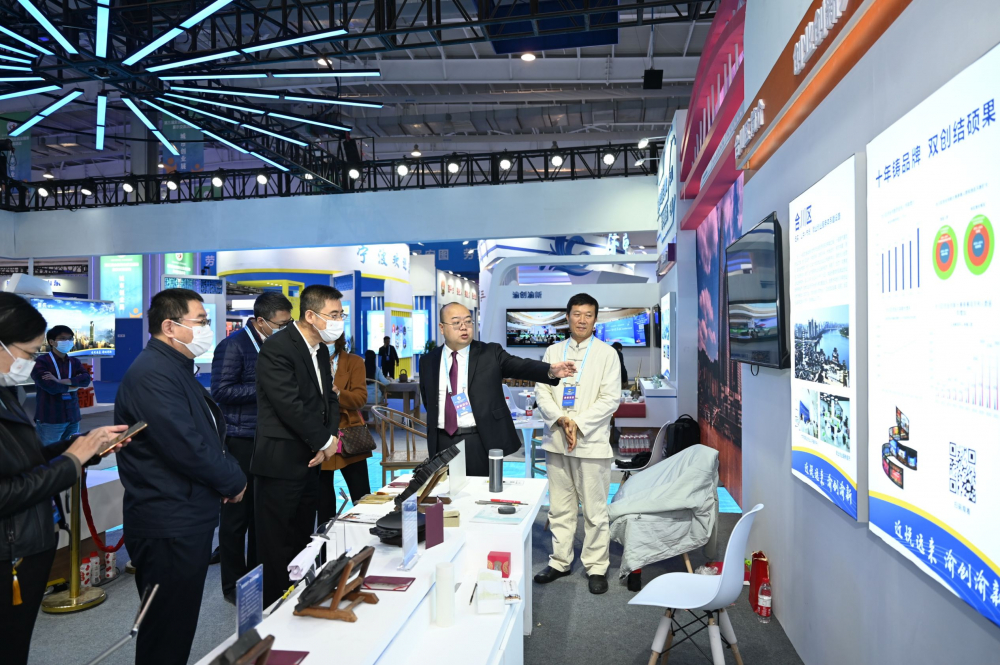

回国后,成立了“李伟劳模创新工作室”,工作室集技术攻关、“四新”技术运用、数控高技能人才培育功能于一体,解决了高精度高复杂程度零件加工、工艺改进、创新攻关、数控程序优化、产品质量提高等问题。

李伟依托工作室,参与国家重点央企某项目攻关试制和实验,过程中,参与研发试制了“2020年北京国际风能展”发布的全球首款8MW海上风电齿轮箱攻关。并参与了XXMW项目的攻关研发试制,为央企风电产业抢占全球领先地位做出了积极贡献。

“工作室经常开展课题研究,在研究中,我们必须开展大量的调研、试制、论证工作,才能不断创新,解决实际问题。”李伟说。

例如,面临目前风电行业已经向大功率整机发展,公司风电齿轮箱产品也将向大兆瓦级别转型。但大兆瓦风电齿轮箱行星轮轴承外圈因受力过大,存在“跑圈”风险的难题,李伟带领工作室开展了行星轮内孔代替轴承外圈课题研究。

经过大量调研、试制、论证,最终设计出采用行星轮内孔代替轴承外圈的方式,解决了大兆瓦风电齿轮箱行星轮轴承外圈“跑圈”的质量问题,为公司风电齿轮箱的发展提供工艺技术支持,以5MW为例,一台齿轮箱可节约成本约8万。

“工作室还会经常与单位技术员一起,通过理论加实践,解决一些问题。”李伟举例道,例如他们将普通车床的零件在数控车床上加工,发挥其加工复杂特型面,圆弧面的优势,大大减少普通车床加工的难度,保证产品质量,提高生产效率,将700余个零件的车削工序优化成数控加工,将车削加工的数控化率从原来的30%提升到80%左右。

另外,为保证人才根基,“李伟劳模创新工作室”始终将培育技能人才、充实骨干队伍作为不可推卸的责任。每年会开展差异化授课4次,累计师带徒5人次,实战型技能比赛4次,通过讲解知识,传授实作经验,使得技能传承的“深”度与“广”度得到了有效保证。

近年来,工作室成员能力晋升明显,3人提升为技师,5人提升为高级技师。

上游新闻记者 范圣卿

【免责声明】上游新闻客户端未标有“来源:上游新闻-重庆晨报”或“上游新闻LOGO、水印的文字、图片、音频视”等稿件均为转载稿。如转载稿涉及版权等问题,请联系上游。