也许在你的印象中,轨道、桥梁都是现场施工浇筑,有没有见过在车间里“流水线生产”?轨道交通4号线二期轨道工程,首次采用预制轨道板技术,每8分钟就有一块预制轨道板“下线”。

12月22日,上游新闻·重庆晨报记者走进中铁二局重庆轨道4号线二期轨道板预制场一探究竟,为你揭秘“流水线生产”的过程。这也是重庆唯一一家地铁轨道板预制生产基地。

首次采用“装配式轨道板”

重庆轨道交通4号线二期正线长约32.8公里,全线设轨道板预制场1处,正线铺轨基地5处,车辆段基地1处。中铁二局主要负责全线轨道板预制安装、轨道铺设、无缝线路施工及轨道相关附属工程施工。

“我们是重庆市首家也是唯一一家地铁轨道板预制生产基地”,中铁二局重庆轨道交通4号线二期轨道工程项目党支部书记鞠晏成介绍,“轨道交通4号线二期在重庆首次采用装配式轨道板、车辆段道床立柱预制及成套安装技术,相比传统现浇道床施工工艺,将有效降低现场作业安全风险,减少人力投入,使得施工更加高效、节能、环保。”

也就是说,这些轨道板在预制场“流水线”上生产出来后,只需要运到现场像“搭积木”一样进行装配就行了,将大大缩短工期。而且,一条轨道板生产线只需20多个人操作即可,但一个现场铺轨作业面就需要六七十个人,全线铺轨施工至少12个作业面,节约的人力几乎不可比拟。

12个作业区8分钟下线一块

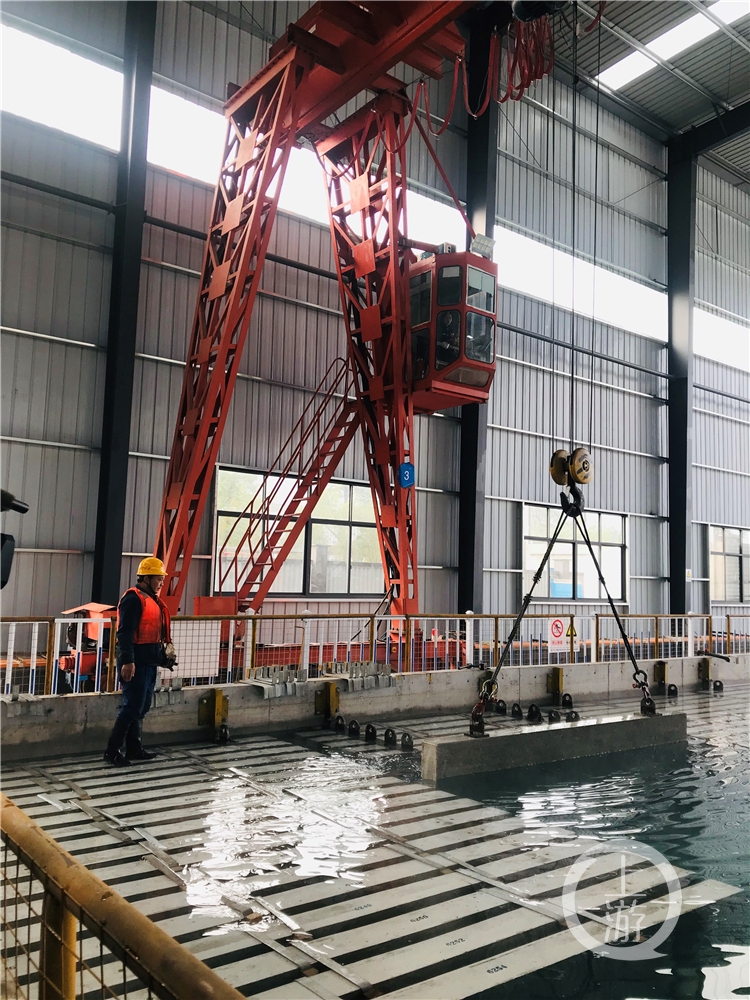

记者进入4号线二期轨道板预制场,“流水线”上各个作业区的工人有序操作,机械小车、龙门吊……也都在忙碌着。

现场,主要设置封闭式生产车间及存板区两大功能区域,生产车间分为钢筋加工区、混凝土浇筑区、脱模区、蒸养区等12个作业区域。

中间设有中央监控室,相当于整个预制场的“智慧大脑”。

在这里,可以通过“电子眼”监控所有作业区的生产情况,屏幕上还时时显示产量、合格数,以及运料系统、脱模系统、浇筑系统等运行状况。比如养护环节,温度、湿度等都已经设置好,中央控制室的技术人员,只需要“一个按键”就能进行养护确认。

鞠晏成介绍,4号线二期轨道板预制场将一共生产预制轨道板18112块,每8分钟就“下线”一块。目前,轨道板预制生产正有序推进,预计到明年年中,将完成全部轨道板预制任务。

3D智能检测精度达0.2毫米

“轨道板预制生产工艺中,首次采用了自动物流系统”,中铁二局重庆轨道交通4号线二期轨道板预制场技术负责人刘佚洋介绍,这可以实现混凝土预制构件模具在生产线中的自动循环,保证模具流转智能化。

因此,在这条“智能化流水线”上,自动布料、钢筋笼入模、预埋件安装、喷涂脱模剂、模具清理、自动脱模、智能检测、智能蒸养……一气呵成。

那么,如何通过这些“智慧化流水线”,把好预制轨道板的“质量关”呢?

刘佚洋说,预制场首次采用3D智能识别技术外观质量检测系统,检测精度高达0.2mm,可对轨道板外观实现智能扫描,并出具检测记录和二维码,具备云端存储功能。维护的时候,只需要扫一扫轨道板上的二维码,就能了解所有的生产信息。

这样一来,可以降低通车运营后的维护成本,提高列车运行安全和乘坐舒适性。

上游新闻·重庆晨报记者 黎静 通讯员 鞠晏成 程文 胡笑纹 陈鸿

【免责声明】上游新闻客户端未标有“来源:上游新闻-重庆晨报”或“上游新闻LOGO、水印的文字、图片、音频视频等稿件均为转载稿。如转载稿涉及版权等问题,请与上游新闻联系。