“那么多年,有时候真不知道自己是怎么过来的。”刘永刚想了想,也许,是多年在部队的磨砺,让他如此吃苦耐劳。

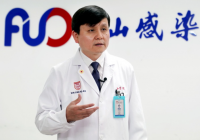

刘永刚是西南铝业(集团)有限责任公司首席技师、高级技师。1984年从部队转业分配到西南铝锻造厂,从业36年,先后参与完成了5米级锻环、“世界第一环”、大飞机新材料、“长征”系列火箭、“神舟”系列飞船、“嫦娥”工程铝合金锻件材料的生产试制任务;还完成了大锻环等几百项新产品的研制开发及生产任务……

如此成就,背后是怎样的坚守和毅力?近日,重庆市67人获评2020年全国劳动模范和先进工作者,刘永刚便是其中一人。对此,上游新闻记者采访了全国劳动模范刘永刚,听他讲述了背后的故事。

脑力和体力并行

“没被烫伤过,简直不敢说在模锻行业工作过。”提起自己的从业经历,刘永刚第一时间想到的便是这句话。

早年间,车间条件较为艰苦,锻件的生产、加工和运输都需要人工处理。车间里,生产模具温度能高达400度,冬天还好,夏天里面没有空调,那种感觉可想而知。而刘永刚,每天在这里工作持续时间8小时。

“刚入行时,由于我的操作经验不足,曾被烫伤过几次。其中有一次手腕处的烫伤较为严重,两个多月都没好。”刘永刚表示,当时,如果烫伤不严重,自己会随手找点机油抹上去,然后继续投入工作。

工作都做些什么?刚进场时,他必须要熟悉上千个产品规格,并琢磨透操作中要注意的环节。下班前,还要提前熟悉第二天的产品参数、尺寸和厚度。

“这件事需要费脑力,但我们的工作,光有脑力可不够。”刘永刚回忆,那时操作的机器非常麻烦,拉着手柄,四肢一起用力,才能启动。每次工作结束,能吃8碗米饭。而经验稍微丰富一些后,他还要负责处理一些紧急情况。

2016年,企业成功研制出用于重型运载火箭的10米级直径整体铝合金环件,刷新了世界整体铝合金环件纪录。在10米级直径锻环的生产过程中,因为其中一个吊钩掉落,导致锻环变形,如果不能在短时间内将变形的地方复原,必须花费几个月的时间重新锻造,造成重大的经济损失。

对此,刘永刚凭借多年的实践经验,硬是力挽狂澜,在5个小时内,将锻环“救”了回来。

现在的刘永刚,是行业的“元老级”人物,面对操作台上涉及气压、水压、阀门、平衡等70多个按钮,他操作起来游刃有余,练就了在锻压直径长达几米的毛坯件时,能将误差控制在2毫米内的绝技。

“当兵的经历,使我在面对困难时,第一反应不是放弃,而是坚持。”刘永刚说。

多年坚持成就斐然

刘永刚的坚持为他带来了诸多成就和荣誉。

在某大型模锻件成型课题攻关中,刘永刚不断摸索、反复试验,大胆创新,发明了一次成型中的“旋转式抹油法”,极大地缩短了生产周期,提高了生产效率,降低了生产成本,课题攻关取得突破性进展。

在某特大规格反挤压管材生产试制中,刘永刚主动请缨,在模具温度高达400多度的环境下,亲自操作,不断尝试,经历10多次的工具优化和反复试验后,独创了“卡环操作法”,降低了操作难度,彻底解决了产品偏心、粘上模和润滑的难题,确保管材壁厚均匀,使产品质量大幅提升。

在“神舟”系列航天用大锻件和大锻环的研制开发过程中,刘永刚与专业技术人员在突破设备极限的基础上创下了5项历史性突破。不仅为中国航空航天事业做出了贡献,更为我国铝加工业打破国际技术垄断,争夺国际市场做出了积极贡献。

在新一代运载火箭用5米-6米级大型铝合金锻环生产试制过程中,刘永刚通过工艺创新,成功生产试制出直径达6.12米的“亚洲第一环”,使研制周期缩短18个月,节省大型设备投资费用3000万元,确保了国家重点型号产品按期交货。

2018年12月,刘永刚同研制团队一道,再次将大型铝合金锻环的直径扩大至10米级,刷新了铝合金锻环的世界纪录。另外,他先后优化生产操作60余项,参与工艺革新和质量攻关40余项,打破了美国、俄罗斯等国的技术壁垒。

“国家有需求,我就有动力。”刘永刚说,接下来,他们会把重心放在培养新人上面,为企业和锻造行业注入新的活力。

上游新闻·重庆晨报记者 范圣卿

【免责声明】上游新闻客户端未标有“来源:上游新闻-重庆晨报”或“上游新闻LOGO、水印的文字、图片、音频视频等稿件均为转载稿。如转载稿涉及版权等问题,请与上游新闻联系。