7月24日上午,在两江新区果园港,众多用于调运工作的轨道式集装箱龙门吊中,有四台设备大不一样——这些设备并不像其他龙门吊的梁架上有工作人员操作,而是如同无人驾驶一般,勤勤恳恳地码放着集装箱。

原来,这四台设备是果园港采用的起重机远程控制技术,在工作人员远程操控的同时,极大提升了作业的安全性。

办公室里进行“对接”

当天,由市政府安委会办公室组织开展的2018年“安全生产渝州行”大型新闻采访活动正式启动,首站便是全国内河规模最大的港口——果园港。

看过《星际穿越》的影迷,一定对飞行器在太空中进行手动操作对接的场景印象深刻,果园港如今在对集装箱进行调运操作时,与之很是相似。在果园港集装箱码头有限公司的远程操控室内,操作员紧盯电脑屏幕,观察着各个监控探头拍摄的画面,并随时准备着进行介入操作。

果园港集装箱码头有限公司副总经理唐知安告诉记者,先期投用的四台采用起重机远程控制技术的轨道式集装箱龙门吊,让操作员的工作从室外搬到了室内,也将控制龙门吊移动的工作交给了后台程序。

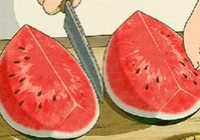

“龙门吊在悬臂距离集装箱50厘米、进行抓、放箱操作由人工介入操作,操作员只需通过远程操控室内的操控杆即可完成。”电脑屏幕上,一个垂直视角的画面伴随着龙门吊的移动,正慢慢向需要抓取的集装箱靠近。一段提示音响起后,悬臂来到了距离集装箱50厘米的位置,此时电脑将操作权限移交至操作员手中,通过操作员精细化的操控,悬臂顺利抓住集装箱,实现了二者的“对接”(如上图)。

降低人工操作风险

“这套设备让操作员避免了安全风险。”唐知安介绍,其他尚未采用远程操控技术的龙门吊,操作员首先需要爬上爬下,而且操作时也必须弯腰伸头看着下方,很可能落下职业病。

作为内河第一个采用远程控制技术的码头,果园港将视频监控和识别技术、多种位置定位检测技术、传感器技术、PLC技术和计算机软件技术等集成在一起,实现了起重机运行的自动化,提升了安全性。

在远程控制模式下,起重机的运行严格按程序设定进行,避免了人工作业时不按规定操作的情况,提高了作业的安全性。在起重机的大车位置检测及防碰撞上,增加了格雷姆线定位系统,通过大车上的传感器读取格雷母线数据,可将同轨道上的起重机位置实时传送到控制系统,远控软件利用位置信息控制起重机的运行,进一步增强了两台起重机不发生碰撞的安全性。在远控场桥中,增加了堆场轮廓扫描系统,通过采用激光扫描技术,将堆场集装箱堆放情况扫描并记录到软件系统中,为起重机起升高度和小车运行提供数据,确保不发生“打保龄球”事故。

未来,这套设备也将进一步在果园港内进行投用,全面实现龙门吊自动化运行。

新闻多一点》

两江新区年底实现“智慧工地”全覆盖

据两江新区安全生产委员会工作人员介绍,今年以来,两江新区以大数据和智能化为引领,强化新方法、新技术在安全生产监管执法中的应用,提升安全生产智能化水平。

在建设施工方面,积极探索应用“互联网+”技术,创新智慧工地安全管理模式,在全国率先构建起“政府、企业、项目”三级联动的建设管理格局,通过远程视频监控、扬尘噪音监测、人员实名制管理、施工设备管理、危大工程管理5项智慧应用,对关键岗位人员到岗、安全标准执行以及安全帽、卸料平台、临边洞口等情况实施动态监控,使参建各方实时掌握危险源动态,施工现场事故防控能力得以大幅度的提升。

截至目前,两江新区共计建成“智慧工地”246个,今年年底前将实现智慧工地的“全覆盖”。

上游新闻·重庆晨报记者 王梓涵 摄影 甘侠义

【免责声明】上游新闻客户端未标有“来源:上游新闻-重庆晨报”或“上游新闻LOGO、水印的文字、图片、音频视频等稿件均为转载稿。如转载稿涉及版权等问题,请与上游新闻联系。